传统钢管生产厂家对钢管信息采取人工报表的形式,不同工位操作员分别对通过该工位后钢管生产信息、质量信息及检验信息进行登记,一定时段后统一上报审核入档,由于生产线工位繁多,人工报表常会出现钢管信息不对应、信息遗漏等错误,导致了钢管信息不能回溯跟踪,造成生产上的极大不便。近年来,各个厂家开始发展完善的钢管信息跟踪系统,对生产线上的每根钢管添加条形码标识,通过条形码统一各个工位的钢管生产信息,以解决生产过程中的信息化孤岛现象。

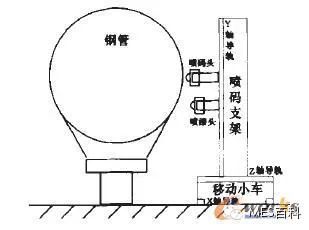

图1 钢管自动喷码系统装置机构图

本文属于宝鸡钢管辽阳钢管厂大口径螺旋焊管生产线数字化自动控制技术研究项目一部分,该厂原有添加条形码标识的方式为人工操作,钢管到达指定添码工位后工人将打印的条形码贴纸贴于钢管管端,在后续工位生产运行过程中贴纸往往会脱落或者污损,而且现场环境复杂,工人在贴码时存在安全隐患。本文依据现场工况,设计了一套钢管自动喷码系统,采用防磨损墨水对单根钢管喷印多个条形码,替代了原有的人工操作。

1 喷码机构及工作原理

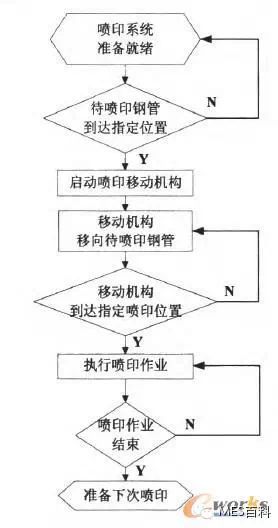

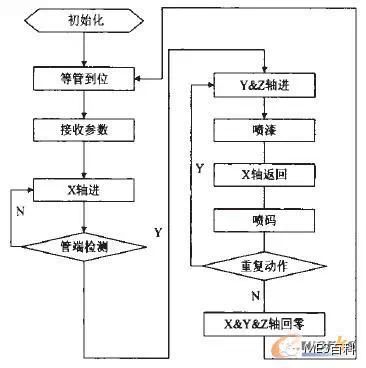

本文系统喷码装置机构如图1所示。在相应工位设置移动小车,小车上有移动导轨支撑喷码头,三组电机分别实现移动小车和移动导轨在X、Y、Z轴的动作,使喷码头能全方位运动,满足不同管径钢管的喷码需求,同时,为了使条形码在深色粗糙的钢管表面更加清晰,在条码喷印之前,需在钢管表面喷涂白色快干底漆,机构增加了喷漆桶并将喷漆头安装在喷码头上方,在同一工位完成喷漆喷码丽道工序。系统喷码流程如图2所示,待喷印钢管到达指定位置后,调整喷印位置,先喷底漆,再喷多个条形码,喷印结束后整个机构退回安全位置,准备下一个钢管。

图2 系统喷印流程图

2 系统硬件设计

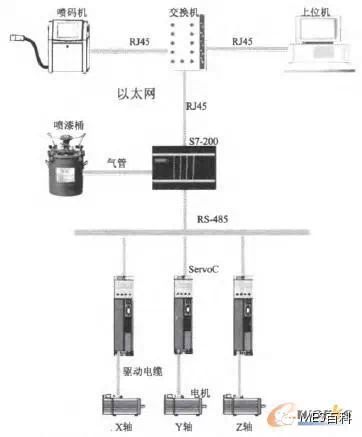

本文设计的钢管自动喷码系统包括上位机、PLC、喷码机、喷漆桶、伺服控制器、伺服电机、限位开关和各种通讯模块。其硬件结构如图3所示。PLC配置以太网通讯模块CP243-1,与喷码机和上位机采用RJ45网线连接到交换机,建立以太网。PLC适时地给出数字量输出控制喷漆桶上的电磁阀,通过气管的打开和关断来完成喷漆动作。

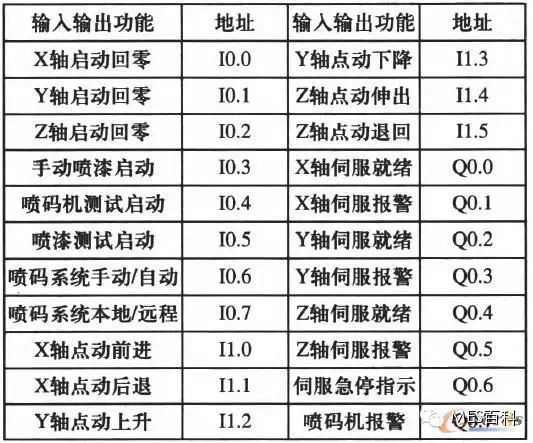

表1 PLC数宇量输入输出点功能和地址对应关系表

上位机采用性能稳定的工业控制计算机,通过交换机建立以太网,与喷码机和PLC通信,将钢管信息传输到喷码机,计算得到不同轴位伺服电机运动参数,传输到PLC用于控制喷码喷漆过程。更重要的是,根据系统过程监控、信息采集、模式选择等各方面要求,设计了一套加载于上位机的人机界面程序,通过上位机就可以简单明了地执行各种操作和监视系统信息。

PLC采用西门子S7-200 CPU 224XP,集成14个数字量输入点,84-数字量输出点。其中数字量输入点与6个带灯按钮,2个钥匙开关,34-2位选择开关相连接。带灯按钮用于控制X、Y、Z轴的启动回零和喷码喷漆启动,同时按钮灯显示系统部分状态。钥匙开关用于选择系统操作模式,选择开关控制X、Y、Z轴点动,完成喷码和喷漆过程。数字量输出点与伺服控制器状态点相连,通过指示灯显示系统伺服状态,与喷码机状态点相连,指示喷码机报警。PLC各数字量输入输出点功能和地址分配如表1所示。PLC通过RS一485总线与伺服控制器通信,根据上位机得到的钢管管径等信息给出相应指令,控制喷码喷漆过程。

喷码机采用日立公司PXR-D460W产品,所喷条形码清晰防磨损,并且独特的喷头设计,避免了现场粉尘对喷码头的污染,适合长时间作业,满足了钢管喷码要求。该型号喷码器支持两种通信方式,一种通过以太网口通讯,一种通过RS一232C通讯,两种通信方式不能同时使用。本文系统选择以太网口方式,与PLC通信,控制喷码过程。而且该产品拥有完善的帮助提示系统,提供详细的操作提示及详细的故障处理方法,通过触摸屏简体中文菜单操作,可以方便的设定所喷条形码的长度、宽度、数量、喷码方向、喷码速度等信息。喷印流程如图2所示,只要PLC在特定时间给出数字量信号,喷码机就可喷印出符合要求的条形码。

图3 钢管自动喷码系统硬件结构图

伺服控制器采用路斯特ServoC产品,通过驱动电缆连接到配套的伺服电机,具有操作简单,性能稳定的特点。三组伺服系统配置在X,Y,Z轴,在每个轴的两端放置限位开关,将信号线连接到伺服控制器相应输入点,结合伺服控制器软件DRIVEMANAGER,选择相应模式,实现限位操作,在设置限位开关的同时,在轴一侧放置零位开关,检测喷码机构是否在零位,使结构处于安全位置,防止工位上钢管运动造成的撞击。整套电气设备与机械机构相结合,根据现场不同工况完成自动喷码过程。

3 系统软件设计

本文系统软件结构由三部分组成,分别是S7-200程序、伺服控制器程序和人机界面程序。

3.1 S7-200程序

PLC程序由STEP7-MicroWIN编写。与上位机通信,读取喷码位置信息,并向上传输伺服控制器状态、伺服电机位置等信息。与伺服控制器通信,控制驱动器状态,根据具体喷印动作,其控制流程图如图4所示。若伺服控制器出现故障警报应及时采取措施,并将故障代码传输到上位机人机界面显示。

图4 系统PLC程序控制流程图

3.2 伺服控制器程序

ServoC程序由DRIVEMANAGER软件编写,有一套自己的指令规约,具有语句少而灵活的特点。三台伺服控制器分别控制X、Y、Z轴电机动作,喷印过程中各个轴的动作如下。

X轴:X轴驱动移动小车的前进和后退。设备上电后,若移动小车不在零点位,则回零操作。若在零电位且待喷印钢管已就位,驱动小车向前匀速运动,检测到管端信号后慢速前进,同时开始喷底漆,一定距离后停止等待喷码头放下,然后慢速向后运动并开始喷码,最后结束喷印动作快速返回零点,防止钢管运动时撞击到喷码机构。

Y轴:Y轴驱动喷漆头喷码头的上升和下降。在X轴前进过程中喷漆头慢速上升到给定位置,该位置信息由PLC根据不同管径计算得出,喷漆结束后,喷码头下降,开始喷码,结束喷印后返回零点。

Z轴:Z轴驱动喷码支架的左移和右移。在X、Y轴到达指定位置后,支架向左移动靠近管壁,到达合适喷漆距离,由于喷漆距离大于喷码距离,结束喷漆后再向左微调开始喷码,结束喷印后返回零点。

为了完成喷印作业,三个轴的动作必须同时协调进行,若单独对每个轴进行程序编写,不仅语句麻烦而且容易造成通信紊乱。因此将每个轴的动作分解为多个子步骤,采取统一的程序结构,不仅降低了编程难度,而且PLC只需对同一指令存储区进行赋值,就可以实现不同轴位电机的不同动作。其程序结构如下所示。

%P()0

N240 JMP(H030=H031)N310

N250 JMP(H030=H032)N330

;步骤1

;步骤2

N260 JMP(H030=H037)N400 ;步骤n

N300 JMP N010

N310GOO ;步骤1,

回零

N320 JMP N010

N330…;步骤2

N340 JMP N010

N350 STOP B ;步骤n,

急停

N460 JMP N010

END

H030即伺服指令存储区,H31,H032…H037中提前赋不同值,如从H031开始依次赋1,2…n,则当H030=H031=1时,执行步骤一,当H030=H032=2是,执行步骤二,依次类推,而且每个步骤能重复调用,便于多次作业。

3.3 人机界面程序

人机界面程序用C#语言编写,由多个画面组成,可分为参数输入输出显示、工作过程监控和设备运行界面三类。

参数输入输出显示界面,输入包括钢管重量、长度、管径、管号等钢管基本信息,输出包括计算出的喷码高度、从喷码机得到的条形码高度、条形码长度、喷码个数以及从伺服控制器得到的各轴电机运动速度等信息。

工作过程监控界面,包括系统的启动停止,操作模式的选择、报警信息等,显示PLC、喷码机、伺服控制器等设备工作状态,对各轴电机的动作进行模拟同步显示,与各设备通过以太网实时通讯,更新数据和显示数据。系统提供了手动和自动两种操作模式,自动模式是主要模式,也可方便地切换到手动,完成特殊要求的喷印操作。当出现故障时,根据故障代码弹出相应的报警画面。

设备运行界面,指在一个画面上通过控件调用伺服控制器和喷码机运行界面。调用伺服控制器程序运行界面,完成编写伺服程序,控制伺服动作等操作。调用喷码机运行界面,可以设置和调整条形码的高度、长度、个数等信息,用于输入输出显示。还可以控制喷枪动作,在长时间无操作时关闭喷头,以防止灰尘污染喷头。

4 通讯网络的实现

本文系统通信网络由两部分构成,上位机、喷码机和PLC通过工业以太网连接,PLC和伺服控制器通过RS485接口连接。需要解决PLC与三台伺服控制器同时通信的问题,成为本设计通信网络建立的难点。

PLC与路斯特伺服控制器进行基于LustBus的RS232通信,作为控制端可以对ServoC驱动器执行读参数和写参数,但是两者的通信方式只能选择自由口通信方式,意味着不能同时进行读写操作,需要在程序中加入中断,以协调程序调用过程。

LustBus通讯协议是ASCII码通讯协议。可以是点对点,也可以是一点对多点的主从通讯模式。通讯的数据位为7,停止位1,偶校验,波特率可以自由设定。

ServoC读参数报文格式如下:

master:

EOT ADR CODE ENQ

device:

ADR STX CODE=VAL【ETX|BCC

或者参数无效时,

ADR NAK,

ServoC写参数报文格式如下:

master:

EOT ADR STX CODE=VAL ETX BCC

device:

ADR ACK

或者参数无效时,

ADR NAK

报文中ASCII码最终转换成16进制进行发送。

对下关系如表2所示。

表2 报文ASCII码转16进制对应关系表

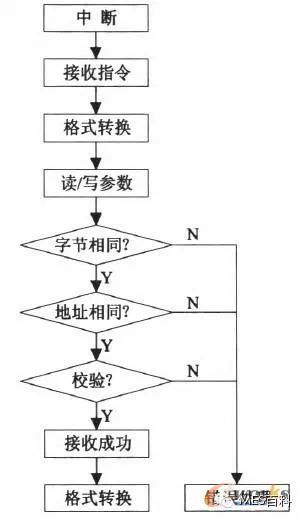

为了保证通信成功率,在进行读写操作时需要先对参数进行转化,将报文每一位转换为相应的ASCII码,交换报文结束通讯后,在将ASCII码转换为十六进制数,因此,PLC与伺服控制器通信读写参数中断程序流程如图5所示。

在现场调试时,单独与一台或者两台驱动器通信,设备完全正常,但是同时与三台通信时,出现了多次通信不稳定的情况,调整程序通信扫描时间后,避免了问题的再次发生。

图5 PLC与伺服控制器读写参数中断流程图

5 结束语

本文系统电气设备与机械结构分别完成后,经过在现场二个多月的组装调试,目前运行良好。对每根钢管的喷漆喷码操作时问不超过3分钟,每管喷印条形码个数为5~7个,还可根据需求重复喷码,有效保证喷码作业的同时,不影响整个生产线上的钢管运动,完全满足设计需求。

随着“西气东输”等工程的进行,我国对石油天然气管道的需求日益加大,各个钢管厂家为了自身发展和国家战略,都在努力提升生产工艺和产品质量,中石油下属厂家已经开始新一轮的自动化技术改造,引入MES等先进系统,以缩小与国际先进企业的差距。

本文设计的钢管自动喷码系统采用PLC控制伺服控制器,驱动三部伺服电机运动,实现对生产线上的钢管自动喷码,喷印的条形码包含了生产的所有信息,是钢管信息跟踪与发布系统的一部分,在合适的工位增加读码装置,实现质量、检验与过程信息无纸化传输及各岗位报表自动生成,降低操作员工作强度,提高信息记录的实时性准确性,向整个车间和厂区MES发展。